Hochtemperatur Schmierfette

Hohe Temperaturen – hohe Anlagenverfügbarkeit

Als Spezialschmierstoffhersteller bietet Völkel eine umfangreiche Reihe innovativer Hochtemperaturfette mit herausragender Leistung. Sie beherrschen eine weite Spanne von erhöhten bis sehr hohen Betriebstemperaturen in einem Bereich von +140 °C bis +300 °C. Bei einer ausreichenden thermischen Reserve zu den vorliegenden dauerhaften Anwendungstemperaturen, ist eine außerordentlich lange Gebrauchsdauer gewährleistet. Ein verdampfungsarmer, thermisch und mechanisch hochstabiler Schmierfilm, schützt Bauteile selbst bei hohen Lasten optimal vor Korrosion, Verschleiß und vorzeitigem Ausfall.

Die speziellen Hochtemperaturfette von Völkel entfalten auch unter schwierigsten Bedingungen langanhaltend ihre volle Leistungsfähigkeit. Für alle denkbaren Betriebs- und Umgebungsbedingungen bieten wir thermisch passende Spezialschmierstoffe. Diese halten extremen Betriebstemperaturen Temperaturschwankungen bei zeitgleich hohen Lagerdrehzahlen sowie stoßartigen Druckbelastungen zuverlässig stand.

Verdampfung oder Zersetzung – wenn Schmierfette die Leistungsgrenze erreichen

Viele unserer Hochtemperaturfette haben eine H1-Zulassung und sind speziell für die hohen Anforderungen der Lebensmittelproduktionen und Erstausrüstung konzipiert. In der Nahrungsmittel- und Medizintechnik müssen die Hochtemperaturfette besonders leistungsstark und hygienisch absolut sicher sein. Selbst bei hohen Prozesstemperaturen von mehr als +250 °C, zum Beispiel in Backöfen, ist ein verdampfungsarmes Verhalten der Fette zum Schutz vor Produktkontaminationen und zum Schutz der Produktionsmitarbeiter besonders bedeutsam. Dasselbe gilt selbstverständlich auch für alle Non-Food-Produktionen mit hohen Betriebstemperaturen.

Hinweis:

Die Ursache für einen vorzeitigen Lagerausfall

Bauteile oder Baugruppen werden in modernen Maschinen und Anlagen in schnellen und hochtechnologisierten Prozessen häufig schon konstruktionsbedingt tribologisch extrem beansprucht. Für eine effiziente Umsetzung sorgen neue, kleinere und komplexere Bauformen für mehr Leistungsfähigkeit und höheren Produktionsausstoß.

Hohe Betriebstemperaturen, steigende Lagerdrehzahlen und längere Laufzeiten, sowie betriebsabhängige physikalische oder medienbedingte Einflüsse bringen konventionelle Fette aber schnell an ihre Leistungsgrenze. Die Folge sind enorme Kosten, die entweder durch permanentes Nachschmieren oder im schlimmsten Fall durch einen vollständigen Produktionsausfall entstehen können.

Die Expertise von Völkel

Damit Maschinenelemente, wie zum Beispiel Wälzlager, Gleitlager, Linearführungen oder Ketten während Ihrer Lebensdauer konstante Leistungen erbringen können, ist eine funktionierende Schmierung eine unabdingbare Voraussetzung. Genau hierin liegt der Ansatz unserer Entwicklungen.

Wir betrachten es als unsere Aufgabe, Schmierkonzepte unter Berücksichtigung aller Betriebseinflüsse und Umgebungsbedingungen passgenau auf die Bauteilart und deren Dimensionierung abzustimmen. Deshalb empfehlen wir ganz klar, bei hohen Temperaturen die Schmierung nur mit speziellen Hochtemperaturfetten (oder Ölen).

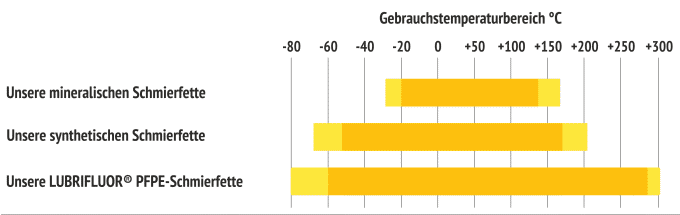

Gebrauchstemperaturbereiche unserer Hochtemperaturschmierfette

Wälzlager – Selbsterwärmung und thermische Außeneinflüsse

Da die Wälzlager zu den wichtigsten Maschinenelementen gehören, betrachten wir im Folgenden die Auswirkungen des thermischen Einflusses. Aufgrund innerer Reibung liegt die Temperaturspanne eines Lagers durch Selbsterwärmung in der Regel bei ca. +35 °C bis +75 °C. Durch betriebsbedingte thermische Außeneinflüsse fallen diese jedoch häufig deutlich höher aus. Die Automobilindustrie fordert zum Beispiel eine störungsfreie Funktion der eingesetzten Schmierstoffe von -40 °C bis +160 °C.

Die Einbrennvorgänge in Lackieranlagen oder Produktionsvorgänge in der Glas- oder Stahlindustrie, erreichen oft dauerhafte Betriebstemperaturen von deutlich mehr als +200 °C. Es können aber noch weit extremere thermische Anforderungen beherrscht werden. Wichtig bei der Wahl der Spezialschmierstoffe ist eine deutliche thermische Reserve in Relation zu den tatsächlich anstehenden Betriebstemperaturen. Eine angemessene Fettgebrauchsdauer, wie beispielsweise Langzeitschmierung oder gar Lebensdauerschmierung (For-Life), lässt sich mit einer thermischen Reserve von ca. 50 °C zur tatsächlichen oberen Betriebstemperatur realisieren.

Auswahl geeigneter Hochtemperaturfette anhand technischer Daten

Im Rahmen unserer Beratungstätigkeit werden wir häufig zu vorliegenden Schmierstoffproblemen zu Rate gezogen. Die zumeist relativ hohen Angaben zu den Tropfpunkten auf den technischen Datenblättern führen Verantwortliche immer wieder zu Irritationen. Der Tropfpunkt ist eigentlich dafür gedacht, als Qualitätskontrolle in der Fertigung die ordnungsgemäße Bildung des Konsistenzgebers zu verifizieren, aber nicht, um als thermischer Leistungsindikator zu dienen. Er zeigt die Temperatur an, unter welcher der Verdicker bei Testbedingungen seine Fähigkeit verliert, das Öl in der Struktur zu halten. Wenn überhaupt, liegt hier nur eine schwache Parallele zur wirklichen Leistung unter hohen Temperaturen vor. Es ist aber immer noch weit verbreitet, einen willkürlichen Temperaturwert vom Tropfpunkt abzuziehen, um die maximale Betriebstemperatur eines Schmierfetts zu ermitteln.

Ein zuverlässiger Weg zur Bestimmung der Leistungsfähigkeit der Schmierfette bei hohen Betriebstemperaturen sind genormte Wälzlagerfett-Prüfgeräte für Hochtemperatur-Schmierfette. Derartige Tests werden unter verschärften Betriebsbedingungen durchgeführt, um den Alterungsprozess der Schmierfette zu beschleunigen. Die Schmierfähigkeit bei hohen Temperaturen wird u. a. dadurch eingeschränkt, dass es sich aufgrund der Oxidation von Verdicker und Grundöl zersetzt bzw. aufgrund von Ölabscheidung und -verdampfung Grundöl verloren geht.Allgemein sind diese dynamischen Ermittlungen des Leistungsvermögens eines Schmierfettes bei hohen Temperaturen praxisbezogener und realistischer als Angaben auf Grundlage des Tropfpunktes. Außerdem sind diese Tests auch richtungsweisend für erforderliche Nachschmierintervalle der Schmierfette. Zur Bestimmung des Leistungsvermögens eines Schmierfettes bei hohen Temperaturen gibt es mehrere Prüfmethoden. In diesen Tests werden fünf identische Wälzlager parallel betrieben. Anhand der Stunden bis zum Ausfall wird mithilfe der Weibull-Statistik die Zeit bestimmt, bei der mit einem Ausfall von 50 % der Lager zu rechnen ist. Dies ist dann die „L50“- Lebensdauer des getesteten Hochtemperaturfettes bei der gewählten Testtemperatur.

Kurzerläuterung etablierter Wälzlagerfett-Prüfgeräte für Hochtemperaturfette

Bei der ASTM-Methode D3336, allgemein als „Spindle Life“- oder „Pope“-Test bekannt, laufen fünf 6204 Kugellager bei 10.000 U/min gewöhnlich in einem Zyklus von 20 Stunden in Betrieb/4 Stunden außer Betrieb. Der Ausfall des Schmierfetts wird durch Temperaturabweichungen oder übermäßige Lagerdrehmomente festgestellt.

Beim Test nach SKF R0F+ laufen zwei 6204 Testkugellager in jeder der 5 Testvorrichtungen im Dauerbetrieb. Der Ausfall des Schmierfetts wird durch Temperaturabweichungen des Lagers festgestellt. Der Test nach SKF R0F+ ist flexibel. Drehzahl sowie Last können variieren, typisch sind jedoch 10.000 U/min bei niedriger Last. Die obere Einsatztemperatur bei Dauerbetrieb eines Schmierfetts wird normalerweise anhand der höchsten Temperatur bestimmt, bei der die L50-Lebensdauer 1.000 Stunden überschreitet. Beim DIN 51821, der FE9-Prüfung werden 7206B Axial-Schrägkugellager verwendet, die in einem der drei Standardmodi laufen können.

Methode A, bei der beiderseits offene Lager mit 2 ml Fett gefüllt werden, laufen normalerweise mit 6.000 U/min und einer Axiallast von 1.500 N, um die Leistungsfähigkeit eines Schmierfetts unter hohen Temperaturen zu bestimmen. Der Ausfall des Schmierfetts wird durch einen Anstieg des Lagerdrehmoments bestimmt, der sich im Anstieg der Leistung des Antriebsmotors zeigt. Gemäß DIN 51825, Klassifizierungssystem für Schmierfette, ist die Höchsttemperatur für ein Schmierfett als die Temperatur definiert, bei der eine L50-Lebensdauer von 100 Stunden erreicht wird.