Wälz- und Gleitlagertechnik

Physikalische Schmierung – tribologisch getrennt und versorgt

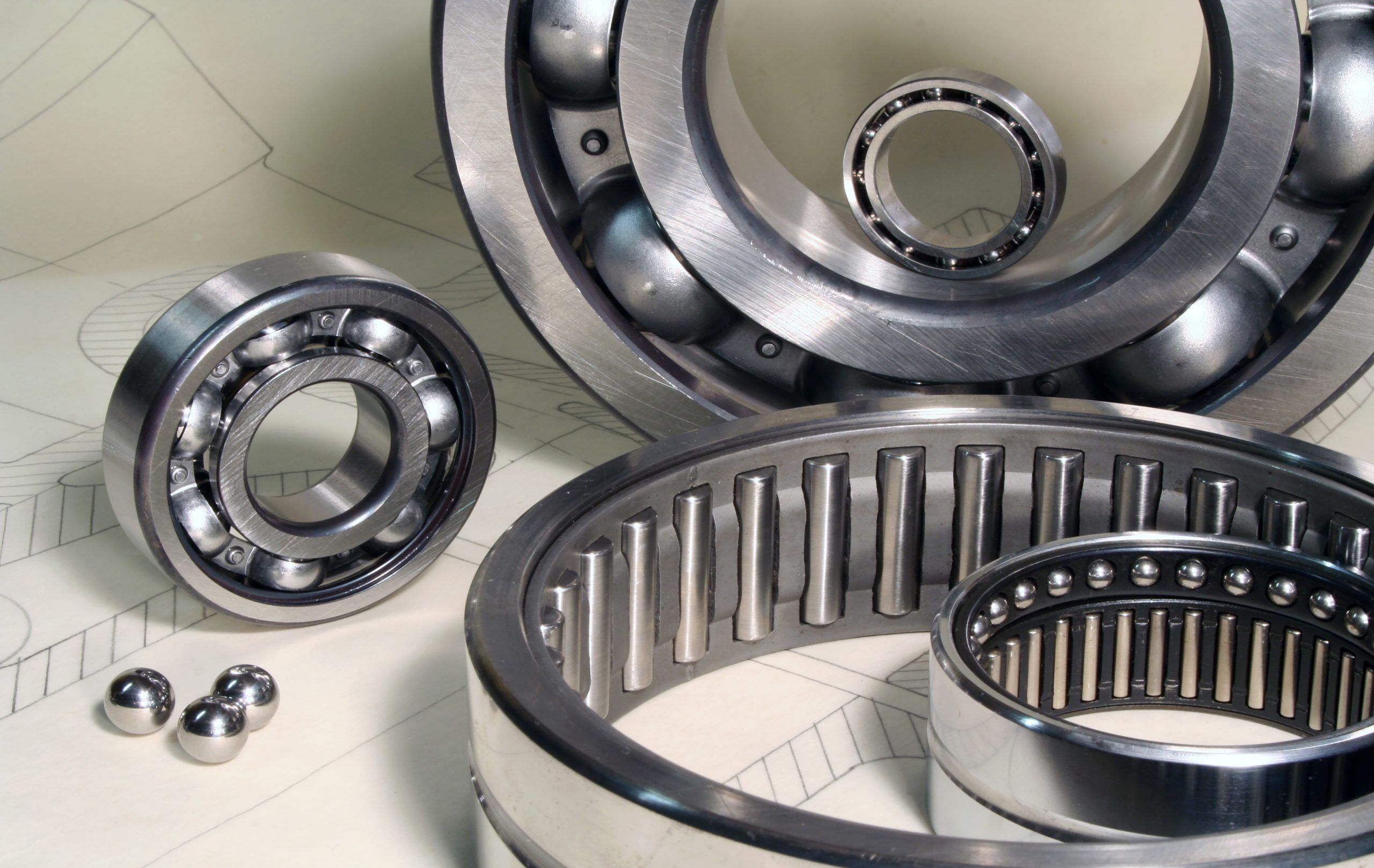

Die Wälzlager gehören zu den wichtigsten Maschinenelementen. Ob Kugel- oder Rollenlager, Radial- oder Axiallager, die Last- und Bewegungsübertragung erfolgt immer über Wälzkörper, die zwischen Laufringen oder Laufscheiben angeordnet sind. Für eine präzise Funktion der Bauteile müssen die metallischen Oberflächen unbedingt auf Abstand gehalten werden. Die zuverlässige Trennung der beiden Reibpartner, also der Wälzkörper und Laufbahnoberfläche durch einen geeigneten Schmierstoff, ist Voraussetzung für einen verschleißarmen oder gar verschleißfreien Betrieb der Wälzlager. In der Tribologie spricht man von der „physikalischen Schmierung“. Hauptvorteile der Wälzlager sind geringe Reibungswiderstände beim Anfahren, speziell bei tiefen Betriebstemperaturen. Sie bieten eine lange Lebensdauer sowie einen überschaubaren Wartungsaufwand. Der Einbau von Wälzlagern erfordert allerdings Sorgfalt und Präzision. Schon geringfügige Unregelmäßigkeiten an Wälzkörpern und Lagerringen führen zu verstärkten Laufgeräuschen und zu erhöhtem Verschleiß.

Es gibt die verschiedensten Lagerarten, die alle unter den Oberbegriff „Wälzlager“ fallen:

Langjährige Studien haben gezeigt, dass circa 45 % aller vorzeitig ausgefallenen Wälzlager auf eine ungeeignete Schmierung zurückzuführen war. Das Schadensbild reichte von kleinen, gerade noch erkennbaren Aufrauhungen über deutliche Gleit- und Kratzspuren bis bin zu großflächigen Materialübertragungen, die zum Ausfall geführt haben. Dadurch entstanden beträchtliche Folgekosten. Weitere Schadensursachen resultierten aus Montagefehlern (circa 25 %), Materialermüdung (circa 9 %) und diversen anderen Gründen (circa 21 %), die zu vorzeitigen Lagerausfällen führten.

Es gibt auch noch andere Lagerformen wie zum Beispiel Linearführungen und Gleitlager. Bei Linearsystemen ist eine effektive Schmierleistung ebenfalls unerlässlich. Unzureichende Schmierung führt hier ebenso zu höherem Verschleiß der Wälzkörper oder Laufbahnen und einer mitunter erheblichen Verkürzung der Lebensdauer. Bei Gleitlagern befindet sich der Wellenzapfen unmittelbar in der Lagerschale. Beim Gleitvorgang, also bei der Drehung der Welle in der Lagerschale oder Drehung der Lagerschale bei ruhender Welle, treten Druck- und Reibungskräfte zwischen den aufeinander gleitenden Flächen auf. Diese Gleitbewegungen haben ihre Ursache in elastischen Verformungen der aufeinander abrollenden Teile und in der gekrümmten Form der Rollflächen. Der Schmierstoff hat bei Gleitlagern, ähnlich wie bei Wälzlagern, vor allem die Aufgabe, eine metallische Berührung der Roll- und Gleitflächen zu verhindern oder zu mindern, also Reibung und Verschleiß möglichst gering zu halten. Die Hauptaufgabe der Schmierung von Lagern liegt genau darin, eine Berührung der Roll- und Gleitflächen zu verhindern oder zu mindern. Dadurch werden Reibung und Verschleiß gering gehalten. Sonderschmierstoffe verlängern die Lebensdauer der Bauteile, erhöhen die Prozesssicherheit, verringern Geräuschpegel, lassen Lager schneller laufen, verringern Energiekosten und lassen sie extremen Einflüssen standhalten.

Der Schmierfilm benötigt für eine effektive Trennung der Reibpartner, eine hohe Adhäsionskraft auf den Oberflächen, ein optimales Nachfließverhalten, sowie eine hohe Stabilität und Verschleißfestigkeit, selbst bei sehr hohen oder tiefen Betriebstemperaturen. In Anwendungen mit hohen Lagerdrehzahlen, ist ein dynamischer Schmierfilmaufbau erforderlich. Darüber hinaus schützen Schmierstoffe die Bauteile vor Korrosion und äußerlich einwirkenden Kontaminationen (Abdichtwirkung durch Fettkragen). Kann sich der Schmierfilm bauartbedingt nicht vollständig ausbilden, so dass zumindest in Teilbereichen die Trennung durch den Schmierfilm nicht gegeben ist? Auch in solchen Fällen ist ein verschleißarmer Betrieb möglich, wenn die dabei lokal auftretenden hohen Betriebstemperaturen chemische Reaktionen zwischen den Additiven im Schmierstoff und den Oberflächen der Rollkörper oder Lagerringen auslöst. Die dabei entstehenden tribomechanischen Reaktionsschichten stellen schmierfähige Substanzen dar. Man spricht in diesem Fall von einer „chemischen Schmierung“.

Das für Sie perfekte tribologische Konzept gibt es ganz sicher auch bei uns! Lassen Sie sich von unserem Team beraten!